Das Gehäuse wird aus Aluminium gefertigt, dies garantiert eine optimale Wärmeübertragung und eine Reduzierung des Gewichts gegenüber Eisen.

Ein geringeres Gewicht kommt dem handling wieder zugute, die Tauchlampe sollte möglichst neutral im Wasser sein.

Dank der großen Maße bleibt genügend Raum um einen Tauchcomputer zu integrieren. Es wird dafür nur zusätzlich ein Drucksensor, Temperatursensor, Display und einen leistungsfähigen Controller benötigt. Weiters sind zusätzliche Taster nötig, die für die Bedienung des Computers relevant sind.

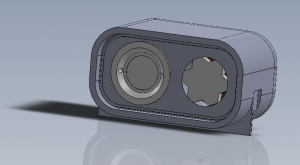

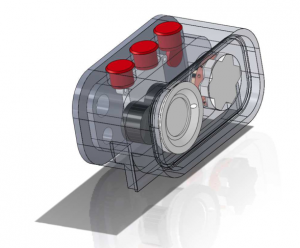

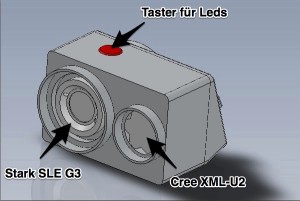

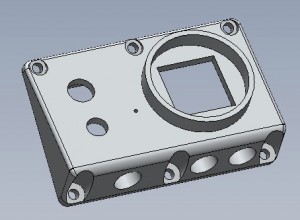

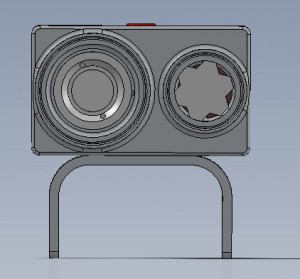

Erster Entwurf des Lampenkopfs:

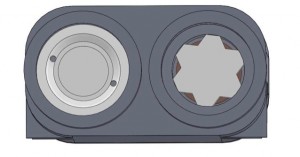

Auf Bild 1.1 sind die 2 unterschiedlichen Leds gut zu erkennen. Auf der linken Seite ist die Stark SLE G3 und auf der rechten das Cree Modul.

Um den Rand verläuft eine kleine Nut, diese ist für einen O-Ring vorgesehen.

Dieser ist wichtig für die Dichtigkeit des Gehäuses, per Druck wird die Plexiglasscheibe auf den O-Ring gepresst. Der große Vorteil dahinter ist, umso tiefer man Taucht desto höher der Anpressdruck. p[pa] = F/A

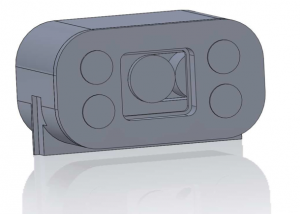

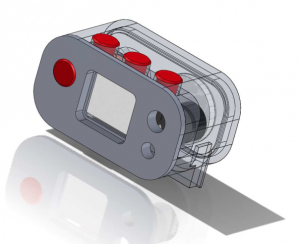

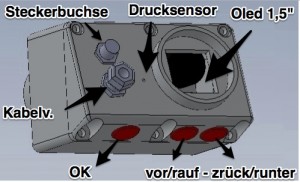

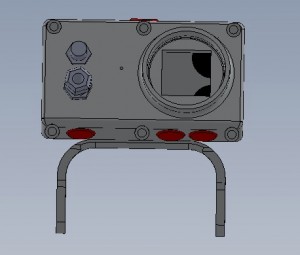

Auf Bild 1.2 ist die Rückseite der Unterwasserlampe zu erkennen.

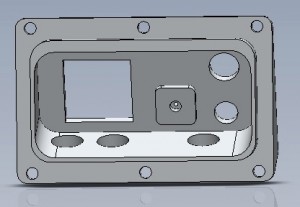

Vorgesehen sind vier Piezotaster. Drei Taster für die Bedienung des Computers und ein Taster für die Auswahl der zwei Leds und das bestimmen der Intensität der Leds. Die Aussparung für das Display ist ebenfalls eingezeichnet, die Glasscheibe wird ebenfalls per O-Ring abgedichtet.

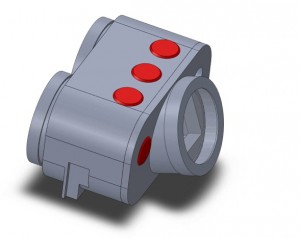

Zweiter Entwurf des Lampenkopfs:

Beim zweiten Entwurf hab ich darauf geachtet die Bedienungselemente neu anzuordnen. 3 Taster sind auf die Oberseite gewandert, diese sind für die Bedienung des Computers gedacht. Vor-Zurück / Rauf-Runter und OK.

Der Taster auf der Rückseite dient der Funktionsauswahl der Leds.

Dritter Entwurf des Lampenkopfs:

Bei den vorherigen Lampen wurde die Position der Lampe währen des Tauchens nicht berücksichtig. Die Lampe befindet sich aber immer unterhalt der Sichtachse.

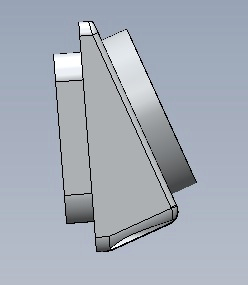

Auf Bild 3.1 ist die Sehachse gelb eingezeichnet, diese soll nun bei meinen nächsten Prototypen mitberücksichtigt werden. Der einfachhalber hab ich einen Winkel von 20° angenommen.

Durch einen guten Tipp von Tilly (Lampenhersteller Tillytec) hab ich mich dafür entschieden Borosilikatglasscheiben zu verwenden. Beim Shop dev-pein.de findet man Glasscheiben in verschiedensten Größen. Der Preis der Glasscheiben stimmt ebenfalls, ca. 10-20 pro Scheibe. Die runden Glasscheiben beeinflussen das Design der Tauchlampe grundlegend.

Diesen Prototyp lass ich der Probehalber per 3D Drucker drucken.

Der Winkel (20°) sollte überprüft werden, ob dieser ausreichend ist oder ob nachjustiert werden muss.

Der 3D Druck wurde mit dem FreeSculpt von Pearl erstellt.

Der Kunstoff ABS wurde als Filament gewählt.

Als Größenvergleich hab ich ein handelsübliches Feuerzeug als Referenz gewählt.

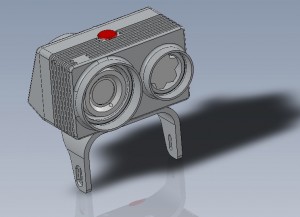

Wie es dann schlussendlich aussehen soll ist auf Bild 3.10 zu sehen.

Der goodman handle ist nur provisorisch erstellt worden. Er dürfte noch etwas breiter werden und somit eine bessere Stabilität gewährleisten.

Bei der Konstruktion erwiesen sich die Abdichtungen der Glasscheiben als Problem, hier werden mir wahrscheinlich nur versuche mit unterschiedlichen Varianten weiter helfen.

Auf der Seite Dichtungen hab ich mir einige Überlegungen zu Bild gebracht, diese werde zu gegebener Zeit mit einem Versuchsgehäuse testen.

Vierter Entwurf des Lampenkopfs:

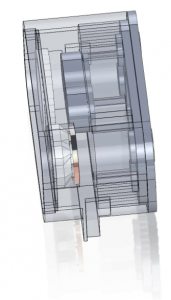

Beim Probedruck des dritten Entwurfs ist ein Problem sichtbar geworden.

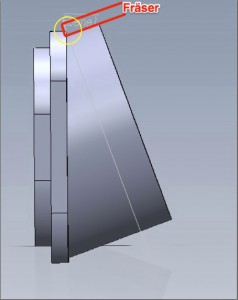

Beim Fräsen wäre eine Kombination von geraden und schrägen Ebenen so nicht möglich. Beim Fräsen würde man beim Einstich der geraden Ebene immer etwas Material abtrennen, wie auf Bild 4.1 ersichtlich ist.

Nach Absprache mit einem erfahrenem Lehrer hab ich das Design so angepasst das es möglich ist mit einer Fräsmaschine zu fertigen.

Um das Problem mit dem Fräsen zu umgehen hab ich die gesamte äußere Ebene schräg gestaltet. Dafür war das innere des Deckels recht aufwendig zu gestalten.

Hier durften wiederum keine schrägen Flächen mit einer geraden zusammentreffen, dies würde sonst wieder zu Problemen beim Fräsen führen.

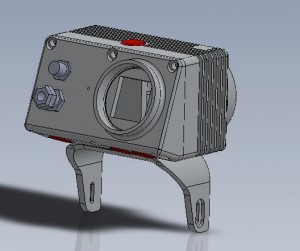

Fünfter Entwurf des Lampenkopfs:

Das Design von dem fierten Entwurf wurde beibehalten, es wurde im vorderen Bereich aber Kühlrippen integriert und weiters der Goodman handle überarbeitet. Pate für den neuen Goodman handle stand die Lampe FINN LIGHT LONG 750.

Die Kühlrippen reduzieren das Gewicht der Lampe und erhöhen die Wärmeabgabe.